Berdimurat A.D.a, Ph.D.

Usipbekova D.I.b, Ph.D.

Бердимурат А.Д.a, PhD доктор

Усипбекова Д.И.b, PhD доктор

Almaty University of Power Engineering and Telecommunications, Kazakhstan, 050000, Almaty, st. Baitursynov, 216

НАО Алматинский университет

энергетики и связи, Казахстан, 050000, г. Алматы, ул. Байтурсынова, 216

Аннотация Показана актуальность повышения эффективности работы малогабаритного кормоприготовительного агрегата путем автоматизации регулирования его производительности. Приведены результаты разработки соответствующей микропроцессорной системы с регулированием потока кормового материала при помощи типовой заслонки с индивидуальным электроприводом. Регулирование производится по току двигателя привода дробилки. Представлена функциональная схема предлагаемой автоматической системы регулирования. Определены показатели системы регулирования, необходимые для разработки алгоритма управления системой. Приведены результаты лабораторных испытаний работоспособности системы автоматики. Проведены сравнительные производственные испытания дробилки при ручном и автоматическом регулировании загрузки. Показано, что система автоматического регулирования существенно влияет на равномерность загрузки дробилки, улучшает энергетические показатели агрегата, повышает производительность и качество дробления. Также была проведена оценка качества дробления зерна при ручном и автоматическом регулировании производительности, путем оценки готового продукта по наличию фракций различной степени помола. Результаты оценки показали, что при автоматическом регулировании производительности качество помола несколько повышается по сравнению с ручным регулированием, так наличие фракций среднего помола больше на 2,5%, мелкой (пылевидной) фракции на 2% меньше и крупной также меньше на 0,5%.

Введение

В настоящее время в Республике Казахстан более 80% поголовья крупного рогатого

скота и других сельскохозяйственных животных находятся в мелких крестьянских и домашних хозяйствах. Для такого рода хозяйств разработаны ряд малогабаритных кормоприготовительных агрегатов, универсальных дробилок и дробилок-измельчителей кормов. Они отличаются дешевизной и надежностью и реализуются на рынке. Малогабаритный кормоприготовительный агрегат АКМ-5,5, на основе которого проводились исследования, предназначен для измельчения всех видов стебельных и зерновых кормов, кукурузных початков, а также для приготовления комбикормов и кормосмесей из грубых кормов и силоса или сенажа.

Перевод агрегата на выполнение различных видов операций осуществляется путем

простой замены устройств, входящих в его комплект и реверса двигателя. К недостатку машины при измельчении зерна относится необходимость ручного регулирования его производительности при помощи заслонки, который сужает или расширяет щель, через который поток зерновых материалов поступает на рабочий орган. Ручное регулирование, как правило, приводит к неполной загрузке или перегрузке агрегата. При этом, как показывает практика эксплуатации этих агрегатов, большую часть рабочего времени электропривод работает в недогруженном состоянии, и наоборот нередки случаи отключения электропривода из-за перегрузки двигателя. Приведенное кроме необходимости постоянного наблюдения за работой машины, влечет за собой снижение энергоэффективности и машины качества продукции.

Целью работы является повышение эффективности использования универсального малогабаритного кормоприготовительного агрегата, путем разработки системы автоматики, позволяющей обеспечить регулирование производительности агрегата за счет изменения потока кормового материала, поступающего на рабочий орган машины. Цель достигается путем встраивания в агрегат индивидуального электропривода заслонки, регулирующей загрузку молоткового ротора. При этом регулирование загрузки будет 30 производиться по току двигателя привода молотковой дробилки.

Результаты работы позволят повысить технический уровень и конкурентоспособность

рассматриваемого малогабаритного кормоприготовительного агрегата и будут использованы в конструкции других аналогичных кормоприготовительных машин и агрегатов.

Экспериментальные исследования

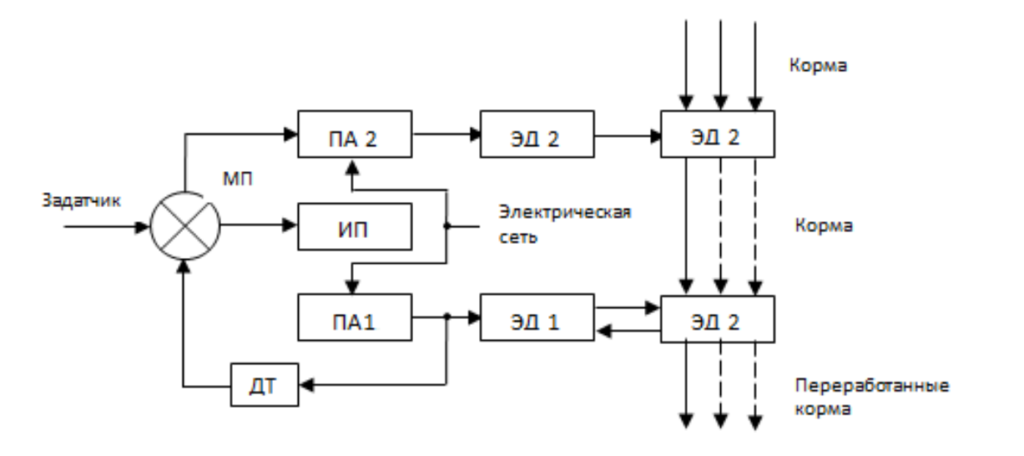

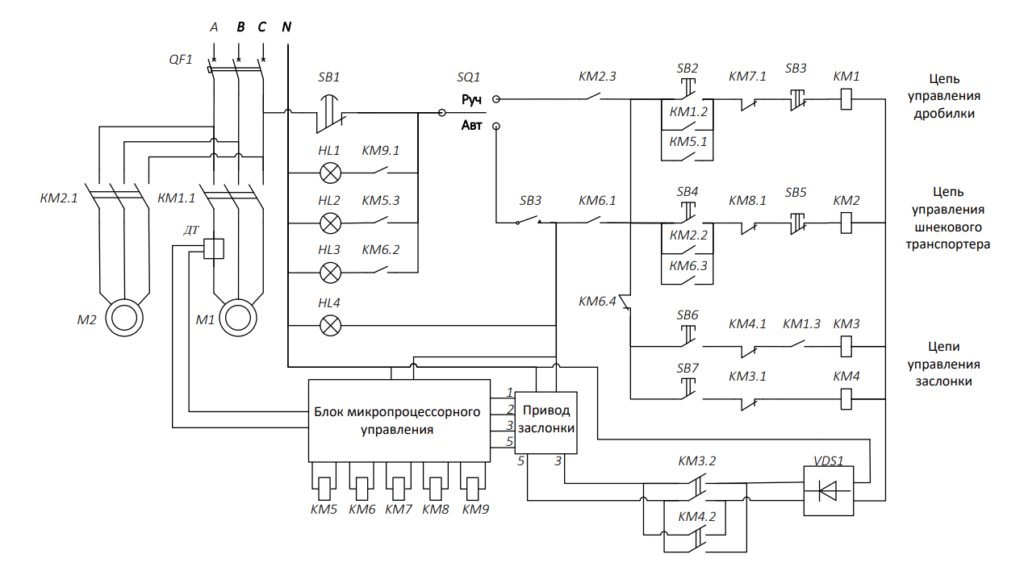

В соответствии с заданной целью и с учетом вышеуказанных работ, нами была разработана система автоматического регулирования[1]. Функциональная схема системы регулирования приведена на рисунке 1. В рабочей части механической характеристики асинхронного двигателя ЭД1 рабочего органа РО ток пропорционален величине крутящего момента на его валу и следовательно загрузке рабочего органа агрегата. Значение тока через датчик ДТ, осуществляющего обратную связь в системе, передается микропроцессору МП, который, сравнивая его с заданными значениями тока в соответствии с алгоритмом работы системы регулирования, передает соответствующий управляющий сигнал пусковому устройству ПА2 электродвигателя ЭД2 задвижки бункера ЗБ. В результате последняя открывается или закрывается, регулируя поток корма из бункера к рабочему органу и соответственно изменяя ток двигателя ЭД1. Пусковая аппаратура ПА1 служит для управления двигателем ЭД1, индикационный прибор ИП показывает текущее значение тока двигателя и режимы работы агрегата.

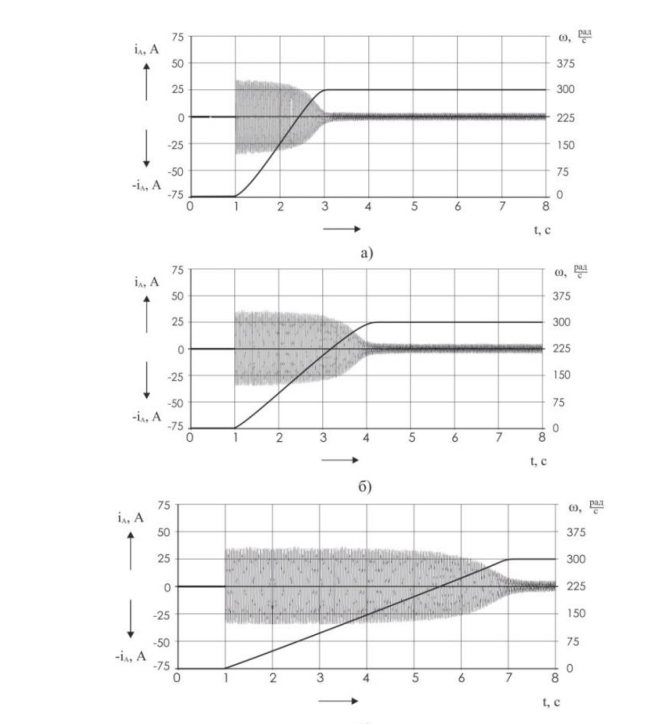

При разработке системы автоматики необходимо учитывать время пуска двигателя дробилки. Нами на натуральном образце универсального малогабаритного кормоприготовительного агрегата были получены пусковые диаграммы тока и скорости двигателя при пустом барабане дробилки и наличии остатка 2 и 4 кг зерна (ячмень) в барабане (рисунок 2).

Записи проводились при помощи осциллографа DSO 3064, шунта и тахогенератора ТЧ-10Р.

МК – микроконтроллер; ИП – индикационный прибор; ДТ – датчик тока; ПА1, ПА2 –

пусковая аппаратура; ЭД1 – электродвигатель рабочегооргана; ЭД2 – электродвигатель

задвижки; РО – рабочий орган; ЗБ –задвижка бункера

При пустом барабане дробилки электродвигатель загружен только моментом сопротивления холостого хода рабочего органа. Из осциллограмм видно, что в этом режиме, время пуска приводного двигателя дробилки составляет tп = 2,0 с.

При наличии в барабане дробилки остатков зерна также происходит надежный запуск. При

этом, при остатке в бункере 2 кг ячменяtп = 3,1 с, при остатке в бункере 4 кг ячменя tп = 6,0с.

При разработке системы регулирования важное значение имеет выбор величины диапазона регулирования тока, определяемого значениями минимально I min и максимально I max допустимых токов. При узком диапазоне возможна реакция системы управления на незначительные кратковременные изменения нагрузки, при широком – длительная работа в недогруженном режиме. В то же время величина наименьшего допустимого тока I min ограничивается снижением производительности машины и энергетических показателей электродвигателя, наибольшего I max – нагревом обмоток электродвигателя. Энергетическая эффективность двигателя, в основном определяется зависимостью

коэффициента полезного действия (КПД)η двигателя от его коэффициента загрузки кз =

= p2/p2н, где p2 и p2н соответственно текущая и номинальная мощности на валу двигателя.

При коэффициенте загрузки кз = 0,875 КПД асинхронного двигателя дробилки достигает

наибольшего значения η = 0,88. Целесообразно, чтобы значение I min соответствовало этому значению коэффициента загрузки. Ток I max по условиям нагрева, не может быть больше номинального тока двигателя Iн соответствующего кз =1, следовательно I max =Iн.

Таким образом, I min= 20,8А и I max= 23,65 А. Среднеарифметическую величину найденных токов принимаем равным значению рабочего тока Ip = 22,1 А.

Чтобы исключить реакцию системы управления на быстротечные выбросы нагрузки, в

программе системы регулирования предусмотрено вычисление среднего значения амплитуды тока за одну секунду и использования этой величины при последующих шагах программы.

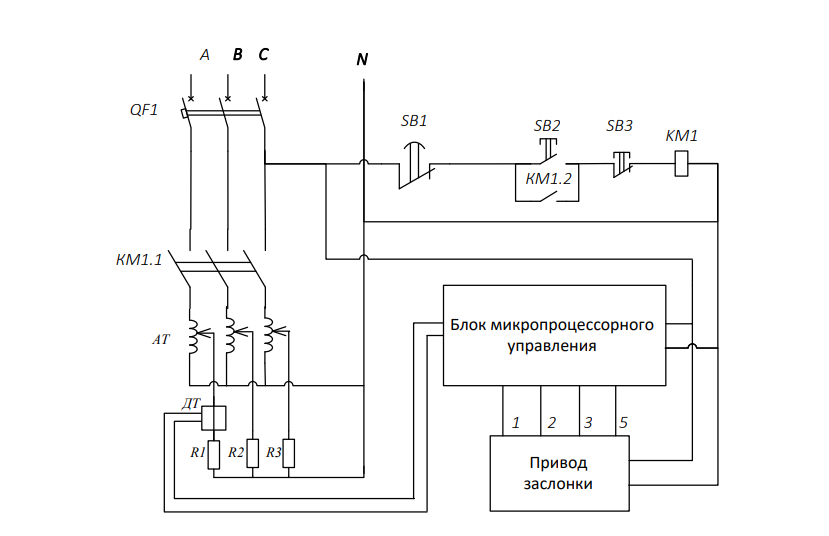

Для проверки возможности реализации предлагаемого способа регулирования были

разработаны алгоритм и программа управления, макетный образец системы, стенд для его

испытания и проведены испытания [2]. Принципиальная электрическая схема стенда показана на рисунке 3.

тока и скорости двигателя при пуске а) при пустом барабане дробилки; б) при наличии

остатка 2 кг ячменя в барабане; в) при наличии остатка 4 кг ячменя в барабане

В системе автоматического регулирования были использованы контроллер МК типа

ArduinoMega, построенный на микроконтроллере ATmega2560 сопряженный с блоком согласования с дисплеем LCD-LCD12864, реле типа LC1 D4011, датчик тока трансформаторного типа до 100А SCT013, привод заслонки BELIMO SM230 ASR c встроенным датчиком угла поворота заслонки.

Изменение тока двигателя дробилки имитируется с помощью трехфазного автотрансформатора АТ, к которому подключена активная нагрузка R1-R3. Фазный ток нагрузки и угол поворота заслонки записывались при помощи осциллографа DSO 3064.

Для лабораторных испытаний в программу были заложены следующие действующие

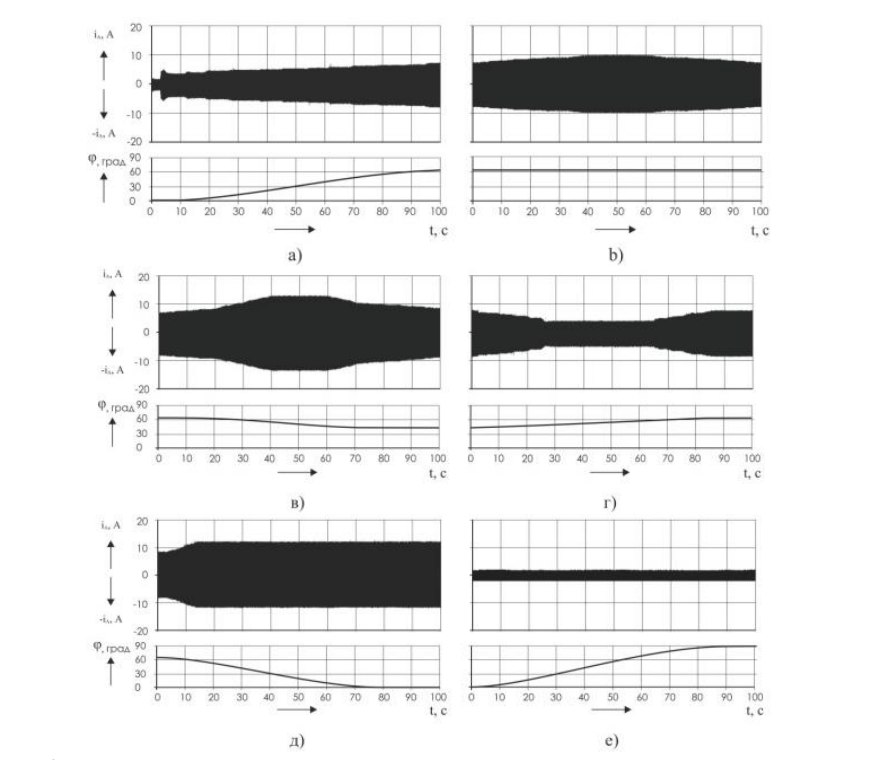

значения токов – I min = 4A, I max = 10 А,Ip = 7 А. Результаты опытов приведены на рисунке 5.

В начальном положении задвижка закрыта. При увеличении тока задвижка постепенно

открывается и при достижении током рабочего значения Ip = 7А останавливается, открывшись на 63° (рисунок 4а). Далее, при изменении значения тока в интервале от I min = 4А до I max = 10 А задвижка остается неподвижной и сохраняет свое положение (рисунок 5б). При значении тока более I max = 10А, задвижка начинает закрываться и при уменьшении тока до Ip = 7 А останавливается, закрывшись до 44° (рисунок 5в). При значении тока менее I min = 4А, задвижка начинает открываться и при увеличении тока до Ip = 7А останавливается открывшись на 70° (рисунок 5г). При постоянном значении тока, превышающим I max = 10А, задвижка, независимо от

начального положения полностью закрывается (рисунок 5д) и при постоянном значении тока ниже I min = 4 А, задвижка полностью открывается (рисунок 5е).

Данный эксперимент подтвердил работоспособность макетного образца системы регулирования в соответствии с заданным алгоритмом.

Далее нами были проведены производственные испытания экспериментального образца агрегата с автоматической системой регулирования производительности.

Составлена принципиальная электрическая схема соединений электропривода машины

с учетом возможности ручного и автоматического управления процессом дробления [3]

(рисунок 5).

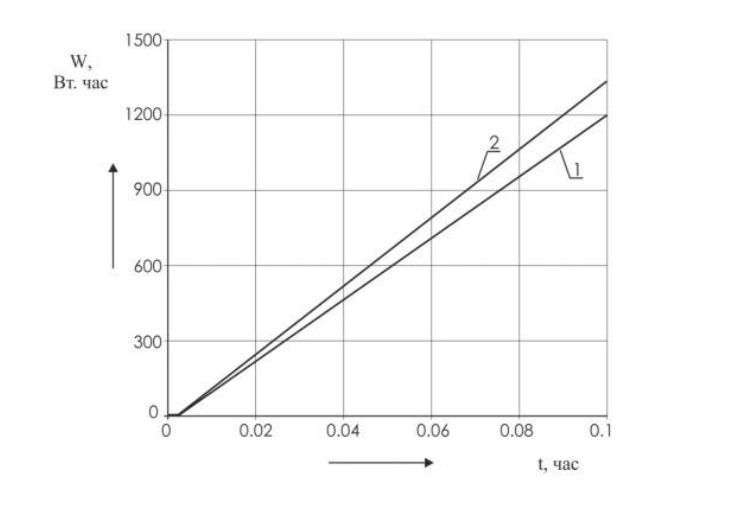

Во время опытов были сняты нагрузочные диаграммы основного двигателя дробилки

по действующему значению тока I = f(t) и потребление электроэнергии этим же двигателем

при ручном и автоматическом регулирования производительности при одинаковых условиях

работы. Для снятия характеристик был использован анализатор качества электрической энергии PQA 824.

Результаты экспериментальных исследований

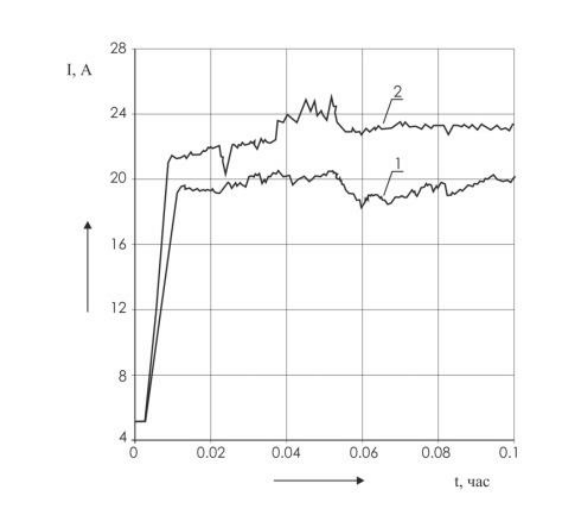

Результаты опытов показаны на рисунках 6 и 7. Фрагменты нагрузочных диаграмм, приведенные на рисунке 7, содержат процесс открытия заслонки с переходом на установившийся режим в интервале 0-0,06 час и далее часть периода установившегося режима.

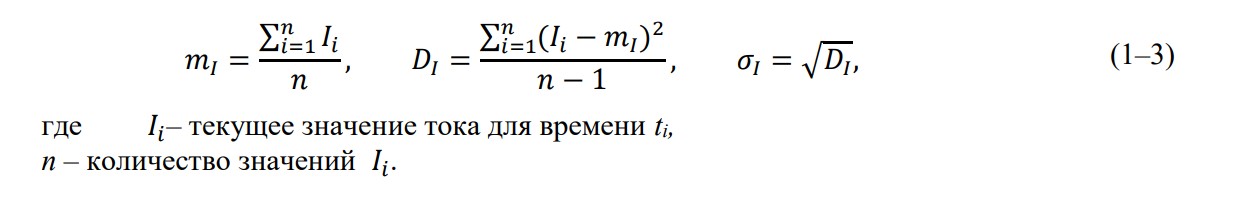

Для оценки качества регулирования были определены математическое ожидание mi,

дисперсия Di и среднее квадратическое отклонение σi нагрузочных диаграмм двигателя, как случайных функций, по следующим упрощенным формулам [4]

двигателя дробилки при ручном (1) и

автоматическом (2)

регулировании производительности

электроэнергии

двигателем дробилки при ручном (1) и

автоматическом (2) регулировании

производительности

В результате расчетов были получены следующие данные. Для ручного регулирования

производительности дробилки

mI= 19,22 A, DI= 0,012 A2 , σI= 0,12 А,

и для автоматического регулирования

mI= 23,17 A, DI= 0,002 A2 , σI= 0,04 А.

Как видим, система автоматического регулирования существенно сглаживает нагрузочную диаграмму двигателя дробилки и способствует повышению величины математического ожидания тока.

Также из рисунка 7 видно, что в течение 0,1 час работы дробилки соответствующей

технологическому циклу работы агрегата в условиях крестьянского хозяйства, при автоматическом регулировании производительности, потребление электроэнергии основным двигателем дробилки увеличивается на 200 Вт час по сравнению с ручным регулированием.

Эти показатели указывают на увеличение загрузки двигателя дробилки при автоматическом регулировании. Производительность агрегата определялась путем непосредственных измерений веса

обрабатываемого зерна и времени дробления. Всего во время производственных испытаний было переработано 8 т зерна. По результатам испытаний, при дроблении зерна (ячмень), производительность агрегата составила при ручном регулировании 4,1 т/час и при автоматическом регулировании 4,5 т/час. Таким образом, при автоматическом регулировании производительность возросла на 0,4 т/час.

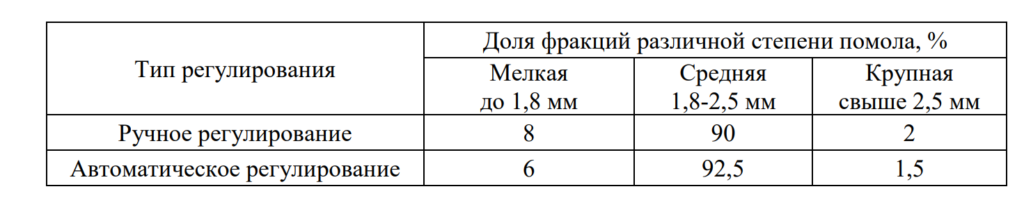

Нами была проведена оценка качества дробления зерна при ручном и автоматическом

регулировании производительности, путем оценки готового продукта по наличию фракций

различной степени помола. Для лабораторного анализа было выборочно взято по 10 кг проб кормов, полученных при различных системах регулирования кормоприготовительного агрегата. Анализ проводился в соответствии с ГОСТ 13496.8-72[5]. Результаты анализа качества готового продукта приведены в таблице 1.

Из таблицы видно, что при автоматическом регулировании производительности качество помола несколько повышается по сравнению с ручным регулированием, так наличие

фракций среднего помола больше на 2,5%, мелкой (пылевидной) фракции на 2% меньше и крупной также меньше на 0,5%. Это способствует лучшему усвоению питательных веществ животными и повышает их продуктивность.

Повышение качества готовой продукции при автоматическом регулировании производительности дробилки объясняется большей равномерностью загрузки дробилки, обеспечивающей оптимальный режим дробления зерен. Ручное регулирование не обеспечивает должную равномерность загрузки. При уменьшении загрузки дробление зерна чрезмерно увеличивается, и наоборот, при перегрузке слишком снижается.

Заключение

Сравнение результатов экспериментов, полученных при ручном и автоматическом регулировании загрузки дробилки, показывает, что система автоматического регулирования существенно влияет на равномерность загрузки дробилки, улучшает энергетические показатели агрегата, повышает производительность при дроблении зерна на 0,4 т/час и качество дробления.

Список литературы

- Кешуов, С. А. Микропроцессорная система регулирования производительности

малогабаритного кормоприготовительного агрегата / С. А.Кешуов, М.Илиев, А. Д.Тананова

//Сборник докладов IV международного научного конгресса «Машины для сельского

хозяйства.», 22–26 июнь 2016г. – Варна, 2016. – С. 55-60. - Кешуов, С. А. Методика и результаты исследование нагрузочной диаграммы

электродвигателя кормоприготовительного агрегата ДУ-11 / С. А.Кешуов, А. Д.Тананова

//Сборник докладов 6-й международной научно-технической конференции молодых ученых и специалистов инновации в сельском хозяйстве», 15-16 мая. – Москва. - Шандров, Б. В. Технические средства автоматизации /Б. В. Шандров, А. Д. Чудаков.

–М. :Академия, 2007. –363с. - Вентцель, Е. С. Теория вероятностей. –М.:Наука, 1969. –576с.

- ГОСТ 13496.8-72. Комбикорма. Методы определения крупности размола и содержания неразмолотых семян культурных и дикорастущих растений. – Введ. 1972-27-06. –М.:

Издательство стандартов, 1972.