Boldyrev A.V.a, Cand. Tech. Sc., associate professor

Karelin D.L.b, Cand. Tech. Sc., associate professor

Boldyrev S.V.c, Cand. Tech. Sc.

Болдырев А.В.a, канд. тех. наук, доцент

Карелин Д.Л.b, канд. тех. наук, доцент

Болдырев С.В.c, канд. тех. наук

Naberezhnye Chelny institute (branch)

of Kazan Federal University, Russia, 423812, Naberezhnye Chelny,

Mira, 68/19

Набережночелнинский институт

(филиал) ФГАОУ ВО «Казанский

(Приволжский) федеральный

университет», Россия, 423812, Набережные Челны, пр. Мира, 68/19

E-mail: a – alexeyboldyrev@mail.ru; b – karelindl@mail.ru; c – underminder@mail.ru

Аннотация Выполнена оценка основных энергетических показателей термодинамических циклов парокомпрессионных систем охлаждения (холодильный коэффициент, работа сжатия) с использованием расчетов по математическим моделям, основанным на интерполяции данных из таблиц термодинамических свойств. В качестве высокотемпературных рабочих агентов рассмотрены R-152a, R-245fa, R-245ca, R-132b, R-523a, гексафторбензол. При одноступенчатом и двухступенчатом циклах сжатия в холодильных машинах, работающих при температурах охлаждения менее 40C, для наибольшей энергоэффективности системы охлаждения предпочтительнее использование фреона R-523a. При работе системы охлаждения на более высоких температурах в рабочей области для обеспечения меньших затрат энергии представляется целесообразным применение озонобезопасного гексафторбензола по сравнению с фреоном R-132b. В каскадных циклах холодильных машин наиболее энергоэффективным является вариант использования фреона R-523a в нижней ветви каскада и гексафторбензола в верхней ветви.

Увеличение удельной мощности энергетических машин ставит задачу по повышению

эффективности систем охлаждения за счет внедрения перспективных методов интенсификации процесса теплоотдачи в радиаторах. Установка и профилирование в каналах радиаторов местных интенсификаторов теплообмена [1-4] не позволяет решить проблему уменьшения теплоотдачи и стабильности температур охлаждающих жидкостей с повышением температуры окружающей среды, при этом повышается гидравлическое сопротивление каналов радиатора. Для ее решения могут использоваться высокотемпературные системы охлаждения, при

этом позволяющие улучшить массогабаритные характеристики. Проведенные расчеты [5],

[6] показывают, что увеличение температуры охлаждающей воды при выходе из двигателя

до 120°С дает возможность уменьшить количество радиаторных секций примерно в 2 раза. Примерно схожие результаты [7] были получены ранее на основе анализа систем охлаждения тепловозов, согласно которым, повышение температуры охлаждающей воды двигателя Дизеля от 80 до 120 °С при температуре наружного воздуха +50°С повышает эффективность системы охлаждения в 2,33 раза. Наряду с объективными преимуществами высокотемпературные системы охлаждения имеют существенные недостатки [8] в виде снижения индикаторного КПД дизеля, уменьшения коэффициентов наполнения и избытка воздуха. По причине высокой температуры циркулирующего теплоносителя (разность температур охлаждающей воды на входе и выходе из теплообменника составляет 6…10 °С) такие системы неприменимы для охлаждения силовых элементов машин с электродинамической трансмиссией (силовых преобразователей), требующих значения температуры охлаждающей жидкости, близких к температуре окружающей среды. Для решения указанной проблемы и дальнейшего совершенствования систем охлаждения необходимо рассмотреть применение альтернативных способов транспортировки тепла от охлаждаемого объекта в окружающую среду. В работах [9-13] авторами предложен

один из таких способов, заключающийся в использовании процессов фазовых переходов в

теплообменных аппаратах, что позволяет уменьшить их габаритные размеры и повысить

теплопередающую способность всей системы охлаждения в целом. Непосредственно автор [9, 10] предлагает вместо классических теплоносителей (воды либо водного раствора этиленгликоля) азеотропный раствор воды (81,8%) и анилина (18,2%), с температурой кипения 75°С, а также указывает на возможность использования спиртов, хладонов и фреонов. К недостаткам парокомпрессионных систем охлаждения автор относит низкую температуру кипения рабочих агентов (фреонов) при нормальных условиях и высокие давления конденсации (до 20…35 атм). Таким образом, для достижения наилучшего результата работы парокомпрессионных систем охлаждения необходимо использовать энергоэффективные рабочие агенты с относительно высокой температурой кипения от 40°С до 80°С при нормальных условиях и относительно невысоком давлении насыщенных паров в верхней рабочей термодинамического цикла. В связи с большим многообразием различных фреонов актуален вопрос выбора высокотемпературных рабочих агентов, по объективным причинам (несоответствие рабочего диапазона температур) не использующихся в обычной холодильной технике, но имеющих наибольшую удельную холодопроизводительность при достаточной экологической безопасности, а также определения наиболее энергоэффективного термодинамического цикла работы парокомпрессионной системы охлаждения, чему и посвящена настоящая работа. На данный момент известны значения параметров состояния большинства низко- и высококипящих жидкостей, которые могут быть использованы в качестве рабочих агентов для парокомпрессионных систем охлаждения. Расчет параметров различных термодинамических циклов в каждой точке линии насыщения нескольких рабочих агентов и определение наиболее энергоэффективного цикла по известной методике [14] является трудоемкой задачей. При этом результат не позволяет наглядно оценить динамику основных показателей: затрат энергии на сжатие рабочего агента в компрессоре и коэффициента холодопроизводительности цикла, а также дать обоснованные рекомендации по применимости парокомпрессионных систем охлаждения для конкретных условий работы. Таким образом, наиболее целесообразно провести оценку основных энергетических показателей циклов с использованием расчетов по известным математическим моделям [11, 16 и 17], основанным на интерполяции данных из таблиц термодинамических свойств [15]. Такой подход позволит существенно уменьшить трудоемкость вычислений и получить наглядный результат в виде графических

зависимостей основных энергетических показателей для различных рабочих агентов и термодинамических циклов во всем температурном диапазоне работы парокомпрессионной системы охлаждения. В качестве высокотемпературных рабочих агентов в настоящей работе выбраны фреоны: R-152a (нормальная температура кипения T0 = -24,55°С, критическая температура

Tкр = 113,26°С, степень разрушения озонового слоя относительно фреона R-11 ODP = 0), R245fa (T0 = 15,1°С, Tкр = 154,05°С, ODP = 0), R-245ca (T0 = 25°С, Tкр = 174,42°С, ODP = 0), R132b (T0 = 46,8°С, Tкр = 218°С, ODP = 0,008-0,05), R-523a (T0 = 27,1°С, Tкр = 183,68°С, ODP = 0,018), гексафторбензол (T0 = 80,1°С, Tкр = 242,9°С, ODP = 0).

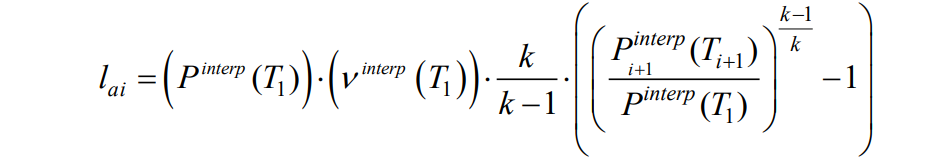

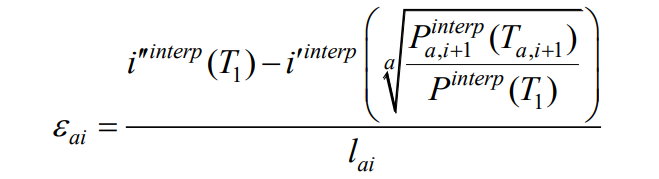

и математической модели для многоступенчатого цикла сжатия с полным промежуточным охлаждением [16]

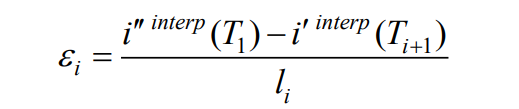

где в уравнениях (1) и (2) i ∈ 1…Tmax – диапазон расчета, Tmax – максимальное значение

температуры на линии насыщения, до которой производится расчет; а – число ступеней изоэнтропного сжатия (а = 2 для данного случая расчета); m – порядковое число ступени сжатия; n – коэффициент изменения массы при условии m0 = 1.

P interp(T1) и interp(P1) – соответственно функции для определения значений давления и удельного объема пара рабочего агента в начале процесса сжатия по значению температуры на линии насыщения путем интерполяции данных в таблицах [15].

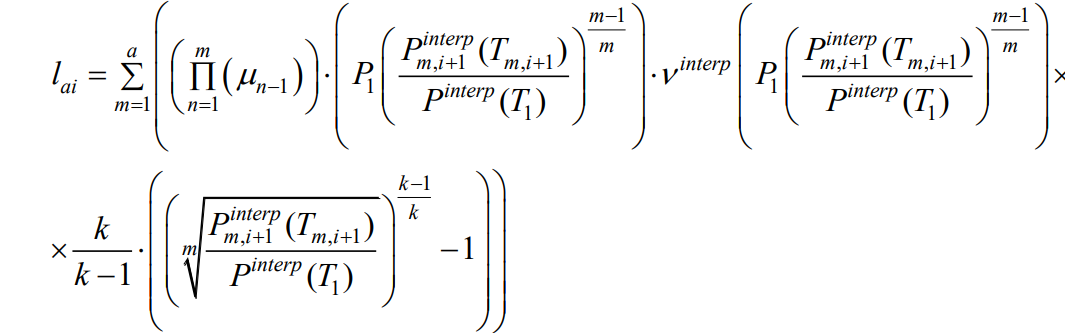

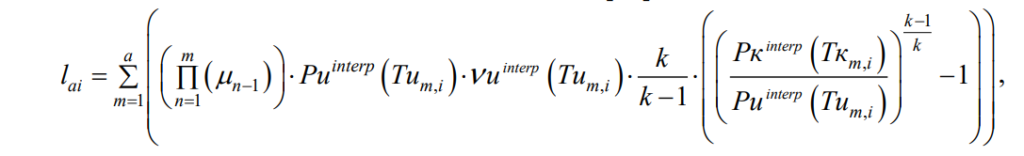

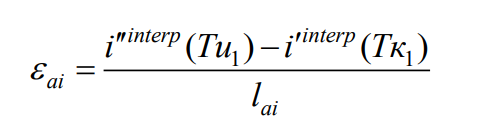

Работа адиабатного сжатия нескольких рабочих агентов для каскадного цикла определялась с использованием математической модели [17]

где i ∈ 1…Tmax – диапазон расчета верхней ветви каскада (для нижних ветвей каскада i

принимает только крайние значения Tu и Tк); а 2 – число каскадов (а = 2 для данного

случая расчета); m – порядковое число каскада.

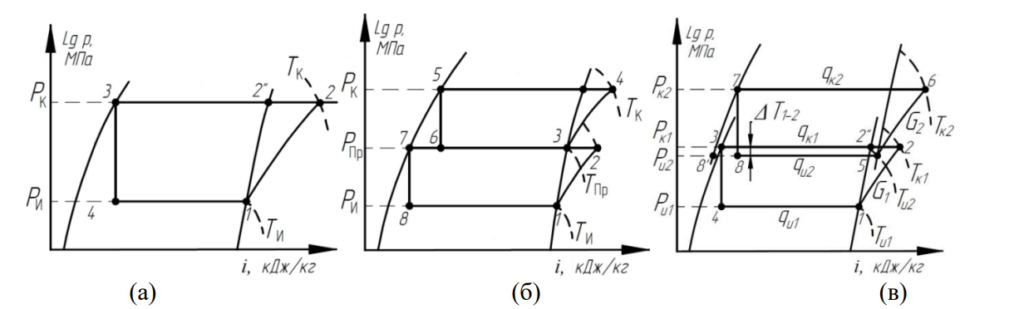

Pu2 interp(Tu2) и u2 interp(Tu2) – функции для определения величины давления и удельного объема пара рабочего агента на линии насыщения (рисунок 1 в) по значению температуры испарения путем интерполяции данных таблиц [15] термодинамических свойств; Pк2 interp(Tк2) – функция для определения величины давления конденсации пара в точке 6 (рисунок 1 б) рабочего агента по значению температуры конденсации путем интерполяции данных таблиц [15] термодинамических свойств.

Холодильный коэффициент рассчитывался при сжатии в идеальном компрессоре по

выражениям:

– для одноступенчатого цикла сжатия

– для многоступенчатого цикла сжатия с полным промежуточным охлаждением

– для каскадного цикла

где i

interp(T1) и iinterp(Ta,i+1) – функции для определения значений энтальпии рабочего

агента на линии насыщения со стороны перегретого пара и жидкости соответственно по

значению температуры путем интерполяции данных в таблицах [15].

Диапазон i-го расчета для термодинамических циклов одноступенчатого сжатия и

многоступенчатого сжатия с полным промежуточным охлаждением (в математических моделях (1) и (2)) принимался с учетом наибольшей температуры кипения рабочих агентов при давлении насыщенных паров 0,1 МПа, округленной до целого. Таким образом, минимальное значение температуры кипения составило: 40°С для фреонов R-152a, R-245fa, R-245ca, R523a; 80°С – для R-132b и гексафторбензола.

Для каскадного цикла значение промежуточной температуры TПР не должно быть ниже

температуры конденсации насыщенных паров T0 агента верхней ветви каскада, при этом для нижней ветви каскада диапазон температур составил от Tu1 = 40°С до Tк1 = 90°С и являлся постоянным, а для верхней ветви каскада диапазон температур изменялся от Tu2 = 80°С до Tк2 = 130°С. Температура конденсации Tк2 изменялась в пределах от 90°С до 130°С.

Показатель изоэнтропы рассчитывался для средней температуры в каждой ветви

каскада и составил для каждого рабочего агента соответственно: k = 1,07 (R-152a), k = 1,06

(R-245fa), k = 1,06 (R-245ca), k = 1 (R-523a), k = 1,08 (R-132b), k = 1,08 (гексафторбензол).

сжатием, б – с двухступенчатым сжатием и полным промежуточным охлаждением,

в – каскадный

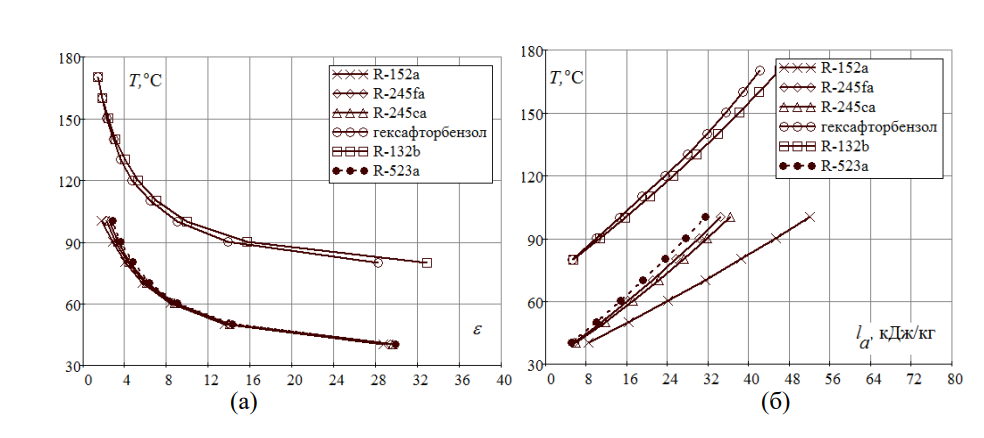

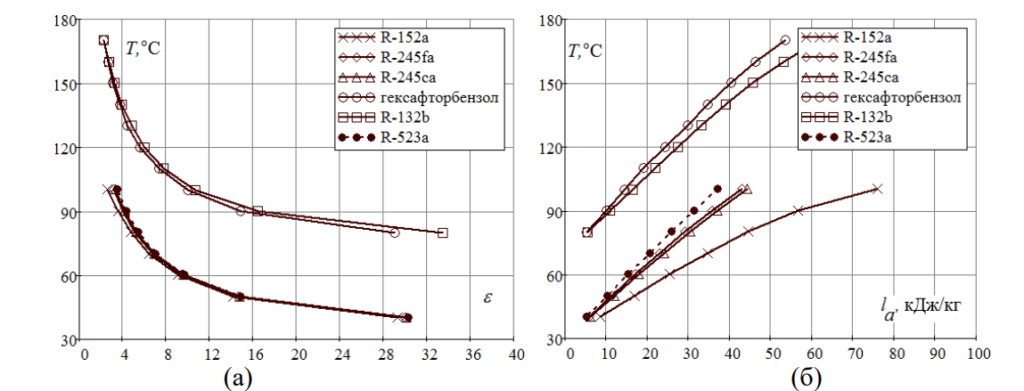

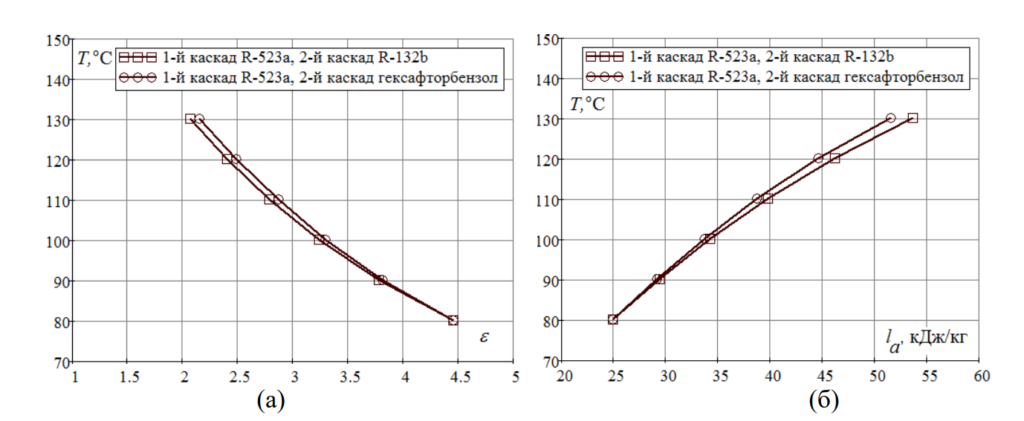

Результаты расчета затрат энергии на сжатие рабочего агента по выражениям (1)–(3) и

коэффициента холодопроизводительности по формулам (4)–(6) для каждого из рассматриваемых термодинамических циклов холодильных машин (рисунок 1) представлены на рисунках 2–4 соответственно в виде функциональных зависимостей от температуры насыщенного пара la = f(T) и ε = f(T).

сжатии от: а – холодильного коэффииента, б – работы сжатия

При одноступенчатом сжатии (рисунок 2) рабочих агентов с нормальной температурой

кипения менее 40°С цикл с использованием R-523a является не только наименее энергозатратным, но и обеспечивающим большие значения холодильного коэффициента ε, что особенно заметно при больших температурах насыщенного пара. В то время как среди рабочих агентов с T0 > 40°С наименьшие значения работы сжатия достигаются применением гексафторбензола, а наибольшие значения ε – фреона R-132b.

сжатии с полным промежуточным охлаждением от: а – холодильного коэффииента,

б – работы сжатия

Двухступенчатые циклы сжатия (рисунок 3) по сравнению с одноступенчатыми отличаются ожидаемо большими затратами энергии в связи с увеличением массы рабочего агента во

второй ступени компрессора пропорционально и существенно большими значениями холодильных коэффициентов из-за увеличения разности энтальпий i1–i7 (рисунок 1 б) за счет полного промежуточного охлаждения. Как и при одноступенчатом сжатии, среди рабочих агентов с нормальной температурой кипения менее 40°С целесообразнее использование R-523a.

Оценка энергоэффективности каскадного цикла (рисунок 4) проводилась с использованием в нижней ветви каскада фреона R-523a, имеющего больший коэффициент холодопроизводительности ε и меньшие затраты энергии на сжатие по результатам расчета одно- и двух-ступенчатого цикла сжатия. Замечено, что вариант с применением в верхней ветви каскада гексафторбензола отличается большими значениями холодильного коэффициента ε и одновременно меньшими значениями работы сжатия по сравнению с вариантом использования фреона R-132b.

холодильной машины от: а – холодильного коэффииента, б – работы сжатия

Таким образом, можно сделать вывод, что при одноступенчатом и двухступенчатом

циклах сжатия рабочего агента в парокомпрессионных холодильных машинах, работающих при температурах охлаждения менее 40C, с точки зрения энергоэффективности предпочтительнее использование фреона R-523a. В случае необходимости работы системы охлаждения при более высоких температурах в рабочей области при меньших затратах энергии на сжатие представляется целесообразнее применение озонобезопасного гексафторбензола по сравнению с фреоном R-132b. В каскадных циклах холодильных машин наиболее энергоэффективным является вариант использования фреона R-523a в нижней ветви каскада и гексафторбензола в верхней ветви.

Список литературы

- Шанин, Ю. И. Экспериментальное исследование интенсификации теплоотдачи в плоском канале с лунками // Тезисы докл. 2-й рос. конф. «Тепломассообмен и гидродинамика в

закрученных потоках», 15–17 марта 2005 г. – М.: Издательство МЭИ, 2005. – С. 47–48. - Мубянин, К. Л. Эффективность интенсификации теплообмена углублениями и выступами сферической формы [Текст] // Теплофизика и аэромеханика. – 2003. – Т. 10, – № 2. –

С. 235–246. - Щелчков, А. В. Теплогидравлическая эффективность интенсификации теплоотдачи в

каналах со сфероидальными выемками: автореф. дис. … канд. техн. наук: 01.04.14: защищена 10.06.2004 / Щелчков Алексей Валентинович. – Казань, 2004. – 16 с. - Гуреев, В. М. Численное моделирование кожухотрубного теплообменного аппарата с

кольцевыми и полукольцевыми выемками [Текст] / В. М. Гуреев, М. М. Ермаков,

Р. Ш. Мисбахов, Н. И. Москаленко // Промышленная энергетика. – 2015. – № 11. – С. 13–16. - Куликов, Ю. А. Выбор рациональных параметров оребренной трубы для теплообменных аппаратов вязких жидкостей ДВС транспортных машин [Текст] / Ю. А. Куликов,

А. В. Гончаров, А. Г. Ажиппо, Т. А. Оробцов // Вестник национального транспортного

университета. – 2012. – № 25. – С. 99–102. - Жуков, В. А. Расчетная оценка эффективности высокотемпературного охлаждения

комбинированных ДВС [Текст] // Авиационная техника и технология. – 2011. – Вып.

№ 10 (87). – С. 153–158. - Мкртумян, Э. А. Охлаждение двигателя дизеля при повышенных температурах охлаждающей воды [Текст] // Труды Краснознаменного Московского ММИ им. Н.Э. Баумана. – 1938. – Вып. 38-39/4. – 72 с.

- Ханин, Я. С. Автомобильные двигатели с турбонаддувом / Я. С. Ханин, Э. В.

Аболтин, Б. Ф. Лямцев и др. – М.: Машиностроение, 1991. – 336 с. - Sklifus, Ya. The results of the experimental research of the heat transfer coefficient during

steam condensation in the tubes of the diesel radiator sections / Ya. Sklifus, V. Mohyla //

Aninternational journal on motorization, vehicleoperation, energyefficiency and mechanical

engineering. – Lublin-Lugansk: Teka Р, 2012. – Vol. 12. – № 4. – PР. 264–267. - Склифус, Я. К. Фазовые переходы теплоносителя в системе охлаждения дизеля тепловоза [Текст] // Труды Ростовского государственного университета путей сообщения. – № 4 (29). – С. 92–95.

- Карелин, Д. Л. Моделирование параметров парожидкостной компрессионной системы охлаждения энергетических установок // Тез. докл. междунар. конф. «Инновационные

машиностроительные технологии, оборудование и материалы – 2016», 7–9 декабря 2016 г. Т. 2. – Казань : АО «КНИАТ», 2016. – С. 79-83. - Карелин, Д. Л. Оценка эффективности системы охлаждения с парожидкостной

компрессионной установкой [Текст] // Тепловые процессы в технике. – 2016. – Т. 8. – № 9. –

С. 408–415. - Dilav, E. A volume element model (VEM) for energy systems engineering / E. Dilay,

J. V. C. Vargas, J. A. Souza, J. C. Ordonez, S. Yang, A. B. Mariano // International journal of

Energy Research. – 2015. – Vol. 39. – Issue 1. – Pp. 46–74. - Соколов, Е. Я. Энергетические основы трансформации тепла и процессов охлаждения: Учеб. пособие для вузов / Е. Я. Соколов, В. М. Бродянский. – 2-е изд., перераб. – М. :

Энергоиздат, 1981. – 320 с. - Максимов, Б. Н. Промышленные фторорганические продукты: Справ. изд. /

Б. Н. Максимов, В. Г. Барабанов, И. Л. Серушкин и др. – Л. : Химия, 1990. – 464 с. – ISBN 5-

7245-0523-1. - Карелин, Д. Л. Математическая модель многоступенчатого сжатия рабочего тела с

полным промежуточным охлаждением [Текст] / Д. Л. Карелин, А. В. Болдырев, В. М. Гуреев

// Труды Академэнерго. – 2016. – № 3. – С. 100–107. - Карелин, Д. Л. Численное исследование энергетических параметров каскадного цикла

для парожидкостных компрессионных систем охлаждения [Текст] // Вестник Казанского государственного технического университета им. А.Н. Туполева. – 2016. – № 4. – С. 25–30.