Petrov E.T.1a, Cand. Tech. Sc., associate professor

Kruglov A.A.1b, Cand. Tech. Sc.

Tsoy A.P.2c, Cand. Tech. Sc., professor

Петров Е.Т.1a , канд. тех. наук, доцент

Круглов А.А.1b , канд. тех. наук

Цой А.П.2c , канд. тех. наук, профессор

1 – ITMO University,

Russia, 191002, St. Petersburg,

Lomonosova str., 9

2 – Almaty Technological University

Kazakhstan, 050000, Almaty, st. Tole bi 100

1 – Университет ИТМО,

Россия, 191002, г. Санкт-Петербург,

ул. Ломоносова, 9

2 – Аламатинский технологический университет

Казахстан, 050000, Алматы, ул. Толе би 100

E-mail: a – Petrov_ET@refropkb.ru; b – kruglov@refropkb.ru; c – teniz@bk.ru

Abstract

This article examines methods of value improvement practices of refrigeration supply systems for oil dewaxing units and proposes options for upgrading of existing plants based on modification of existing refrigeration system, improved rate of cooling agent circulation, reducing of thermodynamic losses and also improved schema and usage of crystallizers. Whole set of recommendations allows customers to decrease lubricating oil chilling temperature end energy demand.

Аннотация

В работе выполнен анализ методов повышения эффективности систем холодоснабжения

установок депарафинизации масел, предлагаются способы модернизации действующих объектов за счет изменения схем холодоснабжения, кратности циркуляции хладагента, снижения термодинамических необратимых потерь, схем обвязки кристаллизаторов. Весь комплекс предложений позволяет снизить температуры застывания масел и уровень энергопотребления.

Введение

На предприятиях нефтехимической и нефтеперерабатывающей промышленности большое внимание уделяется наращиванию мощностей и повышению эффективности производств масел и парафинов. Это связано с ростом потребности в продукции этих производств (синтетических жирозаменителей, моющих средств, поверхностно-активных веществ и др.), особое значение при этом имеют технологии по производству низкозастывающих масел.

Значимость проблемы объясняется также тем, что на многих предприятиях оборудование

выработало рабочий ресурс, средства контроля и управления требуют модернизации. В результате обследований [1] ряда предприятий выявлен повышенный уровень энергопотребления, интенсивность теплообмена в кристаллизаторах установок депарафинизации масел достаточно часто не соответствует требованиям регламента.

Объекты и методы исследования

Современный уровень развития холодильной техники позволяет существенно повысить

эффективность работы действующих производств за счет:

– использования многоизотермовых холодильных циклов (с многократным дросселированием);

– использования высокоэффективных насосно-циркуляционных и локально-циркуляционных схем холодоснабжения;

– максимального снижения необратимостей отдельных процессов в системах;

– использования высокоэффективного оборудования, оснащенного средствами оптимального регулирования;

– максимального использования естественного холода в процессе эксплуатации и т. д.

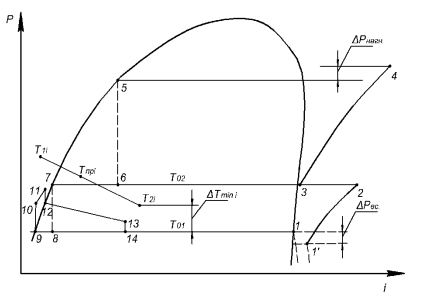

Анализ технологий различных производств указывает на целесообразность применения

холодильных циклов с двумя и более температурами кипения хладагента. При проектировании новых и реконструкции действующих производств следует использовать двух- и трехсекционные центробежные компрессоры, обеспечивающие незначительный выброс масла в систему, возможность регулирования температуры конденсации с использованием комбинированного способа (частотное регулирование с применением входного регулирующего аппарата). Перевод работы на 2 или 3 температуры кипения (рисунок 1) позволит снизить уровень энергопотребления, повысить надежность

работы кристаллизаторов.

Применение схем с избыточной кратностью циркуляции хладагента дает возможность

повысить работоспособность всех кристаллизаторов системы, высокую интенсивность теплообмена, снижается возможность заброса большого количества жидкого хладагента на всасывание компрессоров. Учитывая значительное количество кристаллизаторов в схемах установок, представляется целесообразным использование локально-циркуляционных схем [2, 3], что обеспечит возможность сократить количество насосов, уменьшить вместимость системы, размеры трубопроводов и арматуры.

Минимизация необратимых потерь может быть достигнута за счет снижения перепадов

температур в кристаллизаторах и конденсаторах, промежуточного контактного теплообмена и др.

Комплексная реконструкция систем холодоснабжения на производстве масел позволяет

существенно повысить эффективность работы в процессе круглогодичной эксплуатации.

Заключение

1.При снижении температуры масляных фракций обеспечивается более полное удаление

твердых парафинов за счет использования способа депарафинизации кристаллизацией сырья в смеси с растворителем (смесью толуола и МЭКа).

2.Основным недостатком действующих систем является значительная неравномерность(до 40%) плотности теплового потока на поверхности кристаллизаторов, особенно при использовании безнасосных схем непосредственного охлаждения.

3.Приведенный метод комплексного подхода при проведении реконструкции объектов

позволяет существенно повысить эффективность работы кристаллизаторов и всей системы (увеличение равномерности и значений плотности теплового потока в кристаллизаторах, повышение эффективности работы холодильных циклов и т.д.).

4.Использование естественного холода при наличии средств оптимального адаптивного

управления позволяет существенно расширить возможности системы холодоснабжения и снизить расходы эксплуатационных затрат ~на 25-30%.

- Отчет по научно-исследовательской теме «Исследование и повышение эффективности работы холодильной станции на установке депарафинизации масла», ЛТИХП, 1977.

- Холодильная установка [Текст] : полезная модель RU 26262 U1 Рос. Федерация : МПК F25B 1/00 / Петров Е.Т., Наместников С.Н. ; заявитель и патентообладатель Санкт-Петербургский гос. ун-т низкотемпературных и пищевых технологий. — № 2002114144/20 ; заявл. 27.05.2002 ; опубл. 20.11.2002, Бюл. № 32.

- Холодильная установка [Текст] : полезная модель RU 140261 U1 Рос. Федерация : МПК F25B 1/00 / Петров Е.Т., Наместников С.Н., Круглов А.А., Цупиков Д.В. ; заявитель и патентообладатель Минпромторг России (RU), ФГБОУ ВПО Санкт-Петербургский НИУ ИТМО (RU). — № 2013115955/06 ; заявл. 09.04.2013 ; опубл. 10.05.2014, Бюл. № 13.